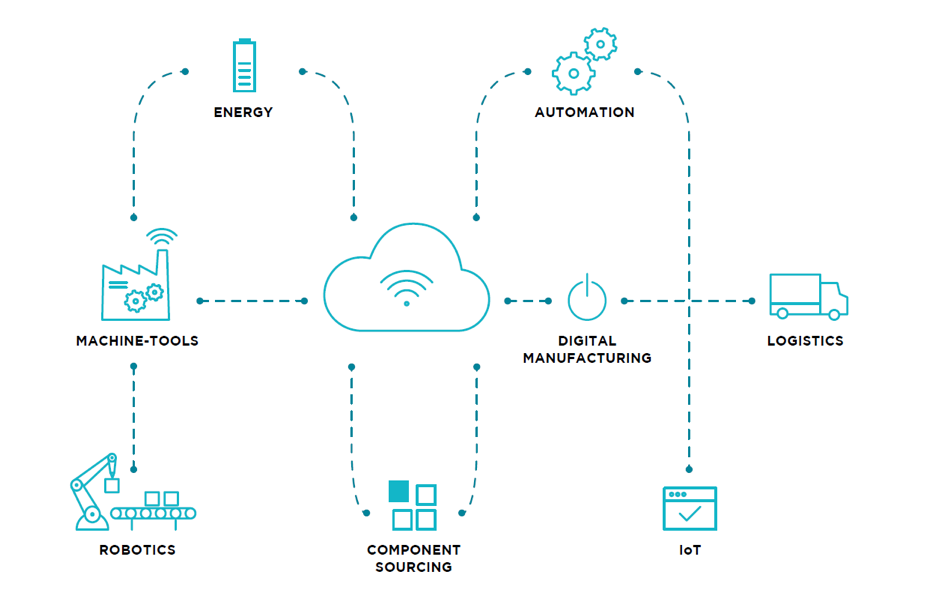

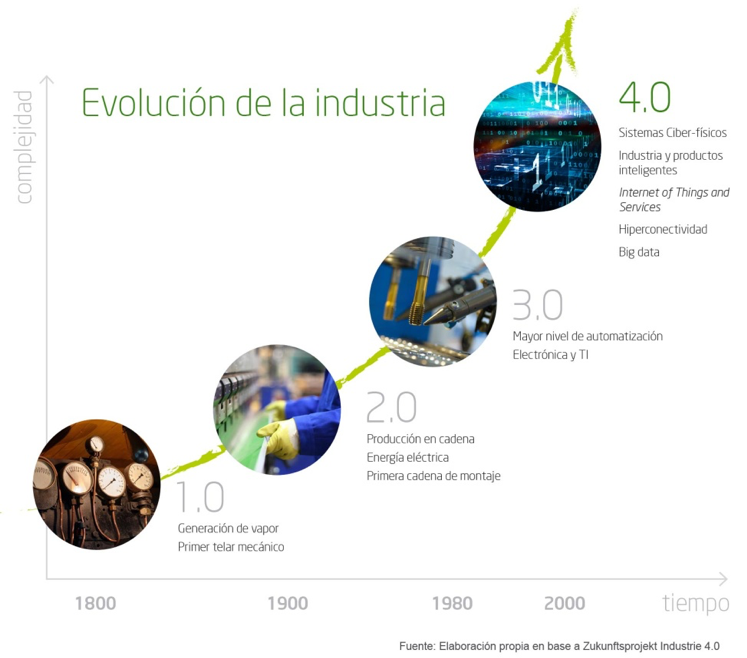

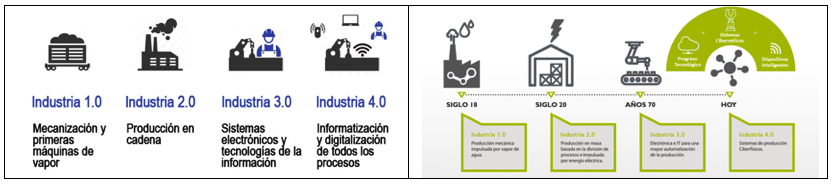

La cuarta revolución industrial, o también conocido por industria 4.0, viene marcada por la informatización y digitalización de todos los procesos de producción, a través de la interconexión de estos por redes locales o internet.

¿QUÉ ES LA INDUSTRIA 4.0?

Se trata de la aplicación de las tecnologías de la información a los procesos de producción. Las nuevas fábricas permitirán una configuración más flexible, que dé respuestas rápidas y eficientes a demandas más individuales del mercado. Todo ello sin disparar los costes operativos.

Además, toda la información derivada de los procesos de fabricación estará disponible en tiempo real en todas las áreas que integran la empresa.

Además, toda la información derivada de los procesos de fabricación estará disponible en tiempo real en todas las áreas que integran la empresa.

LAS FÁBRICAS DIGITALES DEL FUTURO

Integrando cada vez más sensores y capacidades de comunicaciones inalámbricas entre los sistemas industriales, las fábricas tenderán a manejar y almacenar gran cantidad de información derivada de sus procesos. El mayor desafío será contar con el software adecuado que analice y proponga mejoras reales en la eficiencia de fabricación y flexibilidad.

Ese gran diluvio de datos deberá convertirse en información útil y valiosa. Aun así, las personas seguirán siendo esenciales gracias a su inteligencia y creatividad a la hora de transmitir las funciones.

+flexible +eficiente +visible =MAYOR PRODUCCIÓN & MENORES COSTES

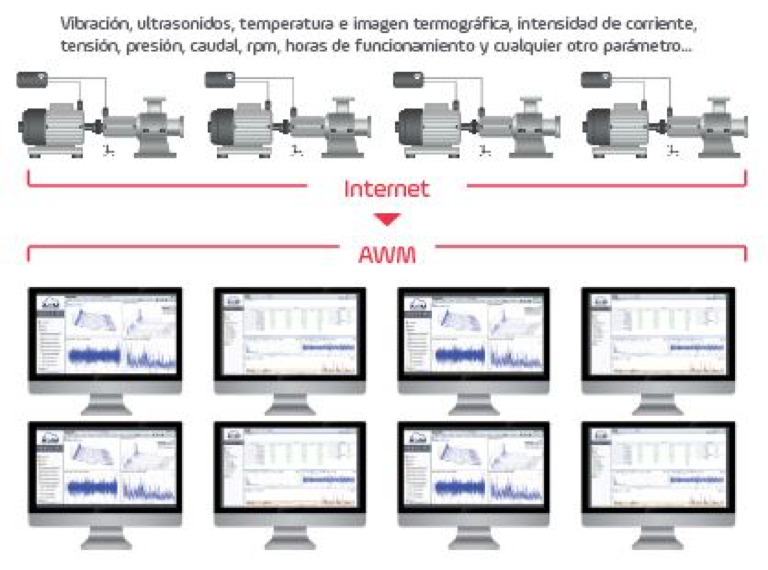

IC GLOBAL ENERGY, estudia la mejora de la competitividad industrial y que, en definitiva, proporcionan costes de manufactura más bajos y procesos más eficientes junto con las tecnologías que emergen de la Industria 4.0., basada en la monitorización permanente de equipos críticos (Vibración, ultrasonidos, temperatura e imagen termográfica, intensidad de corriente, tensión, presión, caudal, rpm, horas de funcionamiento y cualquier otro parámetro…, gestión energética…..) profundizan en las tendencias tecnológicas más punteras entorno a la Industria Avanzada.

EN CUALQUIER LUGAR Y EN CUALQUIER MOMENTO

Nueva tecnología para monitorizar maquinaria crítica con las siguientes ventajas:

- Instalación y puesta en marcha inmediatas (plug&play).

- No se requiere una instalación de comunicaciones, se aprovecha la red de los proveedores de comunicaciones.

- El acceso (multipuesto) a la información es inmediato mediante la plataforma

- Las alertas sobre fallos en desarrollo se generan automáticamente

- Integración: este sistema admite puntos de medida de vibración y otros parámetros.

- El propio sistema dispone de historiador y herramientas de diagnóstico.

- Conectividad: la información generada se integra en otros sistemas existentes en la planta (GMAO, ERP, PI…).

- El sistema es modular y se puede contratar con el modelo SaaS, lo cual permite instalaciones de cualquier número de puntos monitorizados.